背景

バルーンは、空気やガスで膨らませることができる軽い材料で作られた気密袋です。 おもちゃの風船は、誕生日パーティーやその他のお祝いの機会に子供や大人を喜ばせるために、あらゆる種類の形、サイズ、色でご利用いただけます。

気球は18世紀後半にフランスで最初に発明されました。 2人の製紙業者、JacquesとJoseph Montgolfierは、紙袋が熱い空気で満たされると袋が上昇することを発見しました。 その可能性をすぐに認識し、紙、布、絹などの様々な材料の風船で実験を開始しました。 彼らは1783年6月に、直径35フィート(11m)の紙で裏打ちされた布で作られた気球で、空気よりも軽い気球の最初の公開デモンストレーションを行った。 その年の後半、ジャック・シャルルは、空気よりも軽い水素ガスで満たされたゴムワニスでコーティングされた絹で作られた気球を飛ばしました。 これらの初期のデモは大きな興奮を集め、風船はすぐに科学、スポーツ、戦争で多くの用途に置かれました。

今日私たちが知っているゴム製のおもちゃの風船は、完全にゴムで作られているという点で初期の風船とは異なります。 このような形成されたゴム製品を製造する実用的な方法は、いくつかの発見と発明を必要とした。 これらの開発は、世界で最初のゴム工場が1803年にパリの近くに設立されて以来、長年にわたって徐々に行われました。

天然ラテックスは、(牛乳のような)水に懸濁したゴム物質の小さな小球の混合物です。 それが空気、熱、またはある特定の化学薬品に露出されるとき、一緒に凝固するか、または凝塊します。 ゴム塊の小球は一緒に、最終的に弾性、固体材料を形成し、ラテックスの水っぽい部分から分離します。 高温および低温に対するその強度、弾力性、および耐性を改善するために、ゴムは、特定の化学物質との混合または熱で処理するなどの様々な方法によ

ゴムで製品を作るというアイデアは古いものです。 南アメリカの原住民は、ヨーロッパ人が1700年代半ばにゴムを実験し始めるずっと前に、地球で作られた金型をコーティングすることによってボトルやその他の記事を作成しました。1830年に、英国人のトーマス・ハンコックは、ゴム手袋やコンドームなどの浸漬製品を製造する現代の技術の先駆者である、型の上にラテックスを注ぐか、または型をラテックス混合物に浸すことによって製品を製造するプロセスの特許を取得しました。

1921年、液体ラテックスの凝固を遅らせる方法が開発されました。 この方法により、ゴムメーカーは生ラテックスを液体状に輸送し、世界中の製造センターに容易に輸送することができました。 これにより、ゴム製品を製造するための新しいプロセスが生まれました。 1920年代初頭には、金型を液体ラテックスに浸すことを可能にするプロセスのために、英国で多くの特許が付与されました。 1931年、最初の近代的なラテックスバルーンは、彼の屋根裏部屋でニール*ティロットソンによって作成されました。 彼は1931年4月にマサチューセッツ州で行われたパトリオットの日のパレードのために15個の「ティリーキャット」風船(猫の頭のような形をしており、ひげに染料で印刷されている)を販売し、今日でも風船を作る会社を設立した。

原材料

ゴムは合成的に作ることができますが、その大きな弾力性のために天然ラテックスが好まれます。 それは元の長さの7倍または8倍に引き伸ばしても元の形に戻ることができます。 合成ゴムは、天然ラテックスほど弾力性と弾力性があることは証明されていません。

生の天然ラテックスは白色または黄色がかった不透明な液体で、外観は牛乳に似ています。 乳液はある特定の植物、特に最初にブラジルで見つけられるHeveaの木の分泌です。 今日の天然ゴムの最も重要な供給源は、マレーシアとアフリカのプランテーションです。

ゴムの生産者は、これらの木から原料を収穫しなければならず、これは浅い切り傷で木を採点し、切り傷から樹液をバケツに滲ませることを含む。 ラテックスは大きな容器に集められ、異物を除去するために濾過され、凝固を防止するためにアルカリと混合される。 それは世界の異なった部分の中心を処理することに液体の形態でそれから出荷される。

ラテックスは、工業プロセスで使用する前に添加剤と混合する必要があります。 特定の化学物質は、所望の厚さ、乾燥速度、および他の特性を達成するために混合される。 ゴムの酸化と分解を遅らせるために、他の化学物質(総称して抗分解剤として知られている)が添加されます。 それに色を与えるために、顔料をラテックスに混合する。 顔料は、微細な金属酸化物粉末または有機染料であってもよい。

製造プロセス

本質的には、おもちゃの風船を作るプロセスは、液体ラテックスに金型を浸すことを含む。 型、またはフォームは、収縮したバルーンのような形をしています。

最も初期の風船の形は使い捨てで、ダボに取り付けられた厚紙で作られていました。 現代の形は再利用可能であり、通常はステンレス鋼、アルミニウム、または磁器から作られています。 フォームは滑らかで磨かれていなければなりません。 このようなフォームの数は、ボードやラックに逆さまに取り付けられています。 ボードは工場内のあるステーションから別のステーションに機械的に移動されます。

バルーンのコストと生産数の面で効率的であるために、バルーンの製造は高度に自動化された連続ループプロセスとなっています。 風船はバッチで作られています,同じ色とサイズのすべて,色や形を変更することは時間がかかり、手動の介入を必要とするので、. 手動介入は、通常、実行を設定し、後で完成品を包装し、発生する可能性のある時折の機械的な問題に対処するためにのみ必要です。

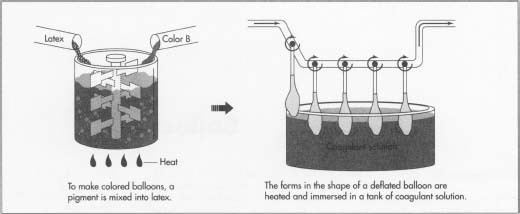

- 1 その使用前に、ラテックスを着色する必要があるかもしれません。 これは乳液に顔料を混合することを含みます。 それは気球の工場でされるかもしれませんまたは気球メーカーは製造者からの既に彩色された乳液を購入するかもしれません。

- 2 ラテックスは、フォームが浸漬されるタンクに注がれなければならない。 タンクはある特定の温度で保たれ、解決を避けるために循環する乳液を保つように感動的なメカニズムを含むかもしれません。

- 3 バルーンの形態は、最初に加熱され、次いで凝固剤溶液のタンクに数秒間浸漬される。 形態が液体の乳液で浸る場合、凝固剤によりゴムは形態のまわりで薄いシートでゲル化します。 一般的に使用される凝固剤溶液は、水、カルシウムベースの塩、石鹸、およびタルク粉末の混合物である。 塩は実際の凝固剤です; 石鹸はラテックスが均一なフィルムに広がるのを助け、タルクは後のステップでフォームからゴムを除去するのを容易にするのに役立ちます。

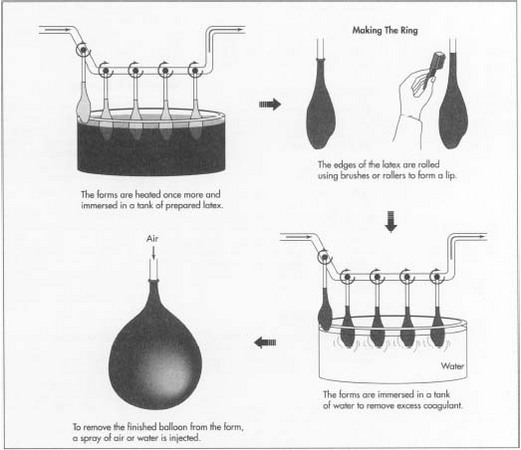

- 4フォームを100°F(38°C)と200°F(93°C)の間の温度に加熱した後、着色ラテックスのタンクに浸漬します。 凝固剤により乳液は形態に塗ります。 フォームがタンクに残っている時間が長いほど、それらに付着するコーティングが厚くなります。 風船の場合、ラテックスの非常に薄い層が望ましいので、フォームは数秒間のみ浸漬されます。 フォームは、気泡を捕捉し、均一で薄いコーティングを達成するために慎重に制御された速度で挿入され、除去されなければならない。

リングを作る

- 5 唇はブラシかローラーを使用してゴムの端を転がすことによって気球の首で形作られます。 これは、バルーンの開口部の周りに見られるリングを作成します。

過剰な凝固剤の除去

- 6 次に、フォームを浸出溶液(しばしば普通の水)のタンクに浸漬して、過剰な凝固剤をゴムから溶解して浸出させる。

- 7 フォーム上のゴムは乾燥して硬化させる必要があります。 使用される方法はメーカーによって異なります。 いくつかのバルーンメーカーは、すでにゴムが適度な温度で乾燥されている場合には、加硫剤を含むラテックスを使用しています。 他のメーカーはオーブンにゴム上塗を施してある形態を入れ、時間限りのために治ることによって加硫を誘発する。

- 8 気球は形態からそれから機械的に取除かれる。 一つのアプローチは、水や空気のスプレーを使用して、バスケットやネットに風船を収集し、それらを吹き飛ばすことです。

- 9風船を水のスプレーで除去する場合は、次に遠心分離機に入れ、風船を高速で回転させることによって余分な水を除去します。

- 10その後、風船を大型タンブル乾燥機で乾燥させます。

印刷および包装

- 11 次に、風船は包装されるか、または最初に印刷され、次に包装される。 それらが直接包まれれば、カウント装置を過ぎてコンベヤーベルトで動き、袋に置かれる。 適切な数の風船が各袋に置かれたとき、袋は密封される。

- 12ロゴや顔などの風船にデザインを印刷するには、実際にはいくつかの手順が必要です。 最初に、気球は印刷を可能にするために膨脹させなければなりません。 これは労働者が手動で膨脹装置に各気球を置くように要求する。 次に、各バルーンにパターンが慎重に印刷されます。 最後に、気球は包装の段階に取除かれ、渡されます。

品質管理

バルーンの製造環境は、高品質と一貫性を達成するために厳密に制御されなければなりません。 製造工程中、コンピュータベースの器械使用はオーブンの空気湿気、気温、乳液タンク温度、温度、ドライヤーおよび他の変数を記録し、制御する。

このプロセスで使用されるラテックスおよびその他の化学物質は、特定の特性のために慎重に処方され、慎重に維持されなければなりません。 例えば、ラテックスは、一定の粘度および乾燥速度を有していなければならない。 それが保持されるタンクには、”皮膚”の形成を避け、成分が沈降するのを防ぐために、ラテックスを循環させ続けるための装置が必要である。

副産物/廃棄物

ラテックスのコストは個々の風船の販売価格に比べて高いため、できるだけ少ないゴムを無駄にすることはメーカーの最善の利益です。 バルーンメーカーはまた、浸出溶液で終わる凝固剤の多くを回収する。 残念なことに、再利用されていないものは、環境中の液体廃棄物として終わります。 工場から排出される化学廃棄物の量は、政府の法律によって規制されています。 気球はまた無駄で空気を抜くか、または破裂音の後で常に投げられるので製造された後起因します。 しかし、ラテックスは天然であるため、最終的には他の物質に分解されます。

安全上の懸念

おもちゃの風船は喜びの源になる可能性がありますが、予期せず危険になる可能性もあります。 幼い子供たちは、誤って風船で窒息して死ぬことが知られています。 ラテックス風船はまた、彼らは最終的に彼らの色を失い、クラゲに似ていることができ、水に終わる可能性があります。 クジラやカメなどの海の動物は、それらを食べようとしており、ラテックスが消化器系を詰まらせるために死亡しています。

未来

おもちゃの風船業界は非常に競争力があります。 製造業者は、特に手動による介入を減らすことによって、プロセスをより自動かつ効率的にする方法を常に模索しています。 現在、最も労働集約的な部分は、印刷および包装工程である。 これらのステップでの自動化の増加は、将来の改善の可能性のある領域です。

近年、金属フィルム製の風船が人気を博しています。 これらの風船の製造プロセスは非常に異なっています。 それらはマイラーの2つの見本のサンドイッチから—ポリエステルフィルム—端のまわりで一緒に密封される形で頻繁に円形なされる。 小さな開口部が残っており、バルーンが膨張する可能性があります。 材料が最初に平らであるので、これらの気球はゴムから成っている気球より容易に印刷することができます。 ホイルは非常に光沢があり、反射に作ることができ非常に明るい設計を可能にする。 彼らはゴム風船よりも強く、より耐久性がありますが、いくつかの用途では、これも欠点です。 例えば、それらは様々な形にねじれたり、水で満たされたりすることはできません。 ホイルはまたゴムより環境で低下するために大いに時間がかかります。

詳細を学ぶ場所

書籍

Barlow,Fred W.ゴム配合:原則、材料、および技術。 株式会社マルセル-デッカー 1988.

コーツ、オースティン。 ゴムの商取引: 最初の250年。 オックスフォード大学出版局、1987年。

ホフマン、ヴェルナー ゴム技術ハンドブック。 オックスフォード大学出版局、1989年。

— レニー-M-ロットナー