Para este primer blog de Sounds et al, vamos a describir, paso a paso, cómo se hace un disco de vinilo, pasando por el proceso de fabricación de un disco terminado, listo para ser reproducido…o vendido.

Cualquier comentario, pregunta o comentario, póngase en contacto a través de los enlaces a continuación o envíenos un correo electrónico

Así que asumamos en este punto que la canción, el álbum o el sonido han sido grabados, mezclados y masterizados, y están listos para ser cortados en un disco de vinilo.

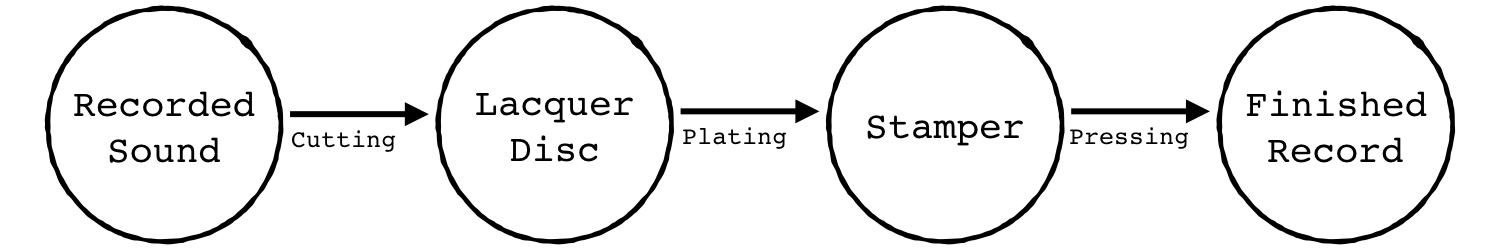

Este es el proceso que se describe a continuación: el sonido se corta en un disco de laca, la galvanoplastia crea la estampadora y se usa para presionar el registro terminado.

Creación del Disco de laca

El primer paso en el proceso de fabricación es crear el disco de laca. El fabricante toma esencialmente un disco plano de aluminio que luego se recubre con una paleta de laca; laca de nitrocelulosa para ser precisos.

Imagínese un disco de metal delgado cubierto de esmalte de uñas.

Disco de laca = hecho.

Corte: Sonido grabado en el Disco de laca

El ingeniero coloca este disco en blanco en una máquina de grabación, también conocida como torno. Esta máquina tiene una punta de zafiro calentada (muy, muy puntiaguda), diseñada para grabar ranuras en la superficie de laca del disco.

A medida que el sonido grabado se reproduce a través de la máquina, la punta de zafiro corta las ondas de sonido de la grabación en la superficie del disco, con un pequeño vacío que absorbe la laca que se está recortando. El sonido grabado (sin importar cuántas pistas) se grabará en el disco como una ranura espiral continua, una representación física de la frecuencia y la amplitud.

***advertencia * * * impresión muy áspera

Una vez que se completa el corte, la punta se levanta y el ingeniero inspecciona el disco para detectar cualquier defecto. Aunque la grabación se ha cortado en el disco, la superficie de laca es demasiado delicada para reproducirse repetidamente.

Estos discos de laca, también conocidos como «acetatos» o «placas dub», se utilizan para probar la transferencia del sonido de la grabación original al disco; la transferencia de sonido puede rechazarse en este punto (por ingeniero/ artista/ etiqueta, etc.), y luego se requiere cortar un nuevo disco de laca.

Chapado: La estampadora

Una vez aprobada, el disco de laca se lava, se rocía con solución de plata y se sumerge en un tanque de cloruro de estaño. A través de un proceso de galvanoplastia, las moléculas de estaño son atraídas a la plata, de modo que una vez que el disco se retira del tanque, se ha formado una capa de metal en la parte superior, una imagen exactamente opuesta al disco de laca.

La versión de metal (conocida como la «estampadora») se retira del disco de laca (ahora se descarta), y se utilizará como molde para presionar los discos de vinilo finales. El disco de laca era la imagen negativa de la grabación (es decir, ranuras cortadas hacia adentro), y la estampadora es la positiva (es decir, ranuras que salen hacia afuera).*

Es posible que también haya notado que esto acaba de hacer una estampadora de un solo lado. El proceso que hemos cubierto hasta ahora se repite paso a paso para el otro lado, es decir, el lado B.

Prensado: Los pellets de PVC de vinilo acabado

se funden y forman un terrón de tipo empanada maleable (imagine una deliciosa mini hamburguesa de goma hecha de PVC sabroso y sabroso). Esta empanada se coloca entre dos estampadores separados (el lado A de la grabación en un lado, el lado B en el otro), estos estampadores están calientes (~350F) y la presión hidráulica los empuja juntos, aplastando esta hamburguesa de PVC en las ranuras exteriores de los estampadores (recuerde que estos son la imagen positiva de la grabación de sonido), y presionando el registro para que exista.

***advertencia * * * impresión muy áspera

El borde de este disco se hace girar contra un cuchillo, cortando el borde irregular. Todo el proceso de prensado y recorte del disco tarda menos de 30 segundos.

Ahora tiene un disco de vinilo terminado.

Notas adicionales

Etiquetas

Se colocan durante la etapa final de prensado: ambas etiquetas (cara A y cara B) se colocan en el disco a medida que se presiona, y a medida que el PVC se enfría, las etiquetas se unen al vinilo.

Vinilo de color

También determinado en la etapa de prensado: los gránulos de PVC se pueden colorear y mezclar para crear diferentes tonos del disco terminado.

Orificios centrales

Demasiada información para el poste principal but pero al hacer los discos de laca, una perforadora hidráulica corta un orificio en el centro para que el disco se sostenga en el torno y en el tanque para galvanoplastia. Cuando la estampadora está separada del disco de laca, un ingeniero coloca el disco de metal bajo un microscopio que está unido a un punzón de canalaje óptico (en serio), y al girar el disco, las ranuras se alinean con una guía en el visor, y se perfora un orificio en el centro exacto.

* Reproducción de la estampadora

La estampadora también se denomina «placa padre». Esta placa padre (recuerde, la imagen positiva de la grabación) se puede chapar de nuevo para crear una «placa madre» (es decir, una imagen negativa de la grabación, igual que el disco de laca). Hecha de metal, esta placa madre es una copia más duradera del disco de laca, y se puede usar en el futuro para crear más «placas padre».

Protección de disco

Junto con varios controles de calidad (p. ej. escuchar y comprobar visiblemente las etapas de producción), los discos se mantendrán separados unos de otros con llantas de goma alrededor de los discos y tapones de plástico centrales cuando se apilan, lo que garantiza que no se froten entre sí, causando defectos.

Más información

Si eso no fue suficiente y quieres más, echa un vistazo a estas otras páginas:

• HowStuffWorks-Descripción breve pero directa del proceso

• Adam-Ant.net -Artículo corto pero útil, con algunas fotos útiles también

¿Quieres más?

Echa un vistazo a otro post de Sounds et al –

¿Cómo funcionan los Discos de Vinilo?